佳能產日本首臺半導體光刻機「PPC-1」發售50周年

佳能※1于1970年發售了日本首臺半導體光刻機「PPC-1※2」,今年是佳能正式投入半導體光刻機領域50周年。半導體器件被廣泛應用于從智能手機到汽車等各個領域,在其制造過程中半導體光刻機必不可少。隨著數字技術的迅速發展,佳能的半導體光刻機也在不斷升級。

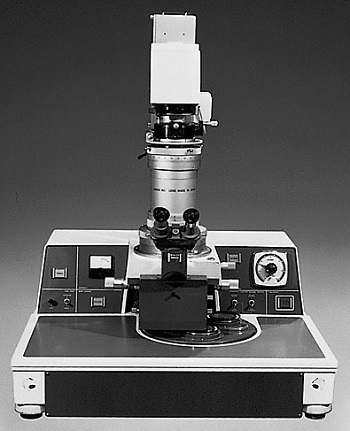

首臺日本產半導體光刻機「PPC-1」

50周年紀念標志

佳能光刻機的歷史始于對相機鏡頭技術的高度應用。靈活運用20世紀60年代中期在相機鏡頭開發中積累的技術,佳能研發出了用于光掩膜制造的高分辨率鏡頭。此后,為了進一步擴大業務范圍,佳能開始了半導體光刻機的研發,并于1970年成功發售日本首臺半導體光刻機「PPC-1」,正式進入半導體光刻機領域。

佳能于1975年發售的「FPA-141F」光刻機在世界上首次實現了1微米※3以下的曝光,此項技術作為“重要科學技術歷史資料(未來技術遺產)”,于2010年被日本國立科學博物館產業技術歷史資料信息中心收錄。

目前佳能的光刻機陣容包括i線光刻機※4和KrF光刻機※5產品線,并根據時代的需求在不斷擴大應用范圍。今后,佳能將繼續擴充半導體光刻機的產品陣容和可選功能,以支持各種尺寸和材料的晶圓以及下一代封裝※6工藝。此外,在尖端領域為滿足電路圖案進一步微細化的需求,佳能也在致力于推進納米壓印半導體制造設備※7的研發,并使之能應用于大規模生產。

自1986年起,佳能將半導體光刻機技術應用于平板顯示器制造領域,開始開發、制造和銷售平板顯示曝光設備。今后佳能也將繼續致力于提高清晰度和生產效率,以滿足液晶和OLED顯示設備制造的需求。

佳能投入半導體領域迎來50周年,今后將繼續提升光刻設備技術,為社會發展做出貢獻。

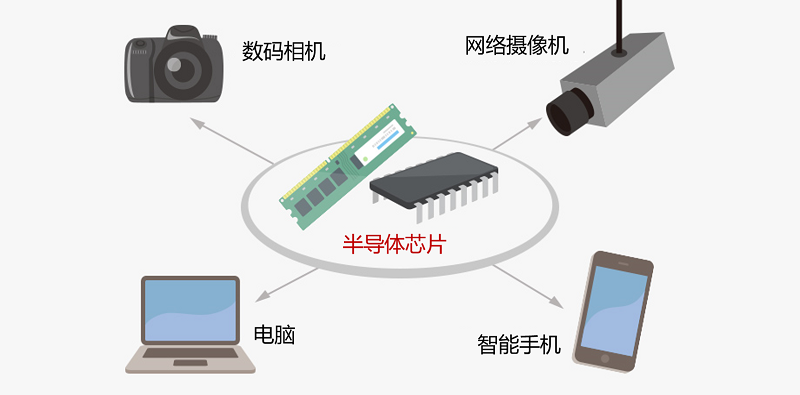

<何謂半導體器件>

半導體器件被用于智能手機、電腦、數碼相機等幾乎所有的日常產品中,支撐著我們的日常生活。隨著萬物互聯的物聯網時代到來,不管是汽車和家電等各種物品上搭載的傳感器和通信器件、還是分析大數據的AI(人工智能)處理器等,半導體器件之于這個社會比以往任何時候都更加不可或缺,并且其需求還在不斷增加。

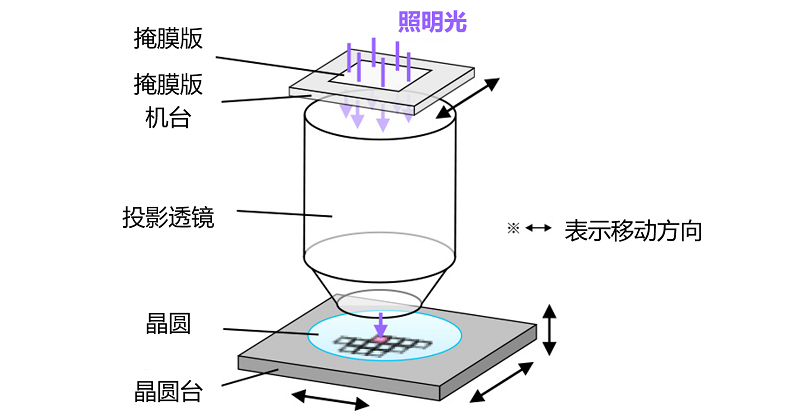

<何謂半導體光刻機>

半導體光刻機在半導體器件的制造過程中,承擔“曝光”的作用。半導體器件是通過將精細電路圖案曝光在稱為晶圓的半導體基板上而制成的。半導體光刻機設備的作用是將在掩膜版上繪制的電路圖案通過投影透鏡縮小,再將圖案曝光在晶圓上。晶圓在晶圓臺上依次移動,電路圖案將在一個晶圓上重復曝光。因為電路是由從微米到納米※8級別的超精細圖案經過多層堆疊制成,所以半導體光刻機也需具備超高精密的技術,以滿足從微米到納米單位級別的性能。

<半導體器件制造工藝>

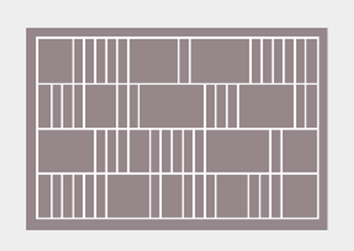

1.制作掩膜版(原版)。

設計決定半導體芯片功能和性能的電路。電路圖案繪制在數十塊玻璃板上。

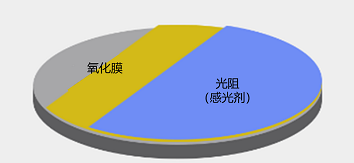

2.準備晶圓。

準備半導體器件基礎的圓盤形晶圓。加熱后在表面形成氧化膜,然后涂上光阻(感光劑)。

3.在晶圓上繪制電路圖案。

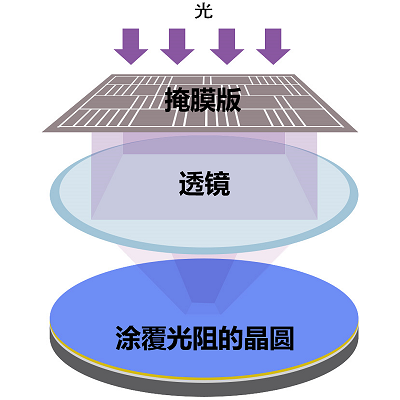

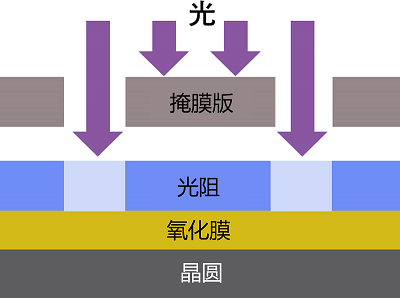

① 光照在掩膜版上,將電路圖案曝光在晶圓上。光通過透鏡縮小,可以畫出更細的線。電路的線寬越細,一個半導體器件上可集成的半導體元件數量就越多,從而可以獲得高性能且多功能的半導體器件。(使用光刻機)

(曝光的原理圖)

光照到部分的光阻發生變化后,使用顯影液將曝光部分去除。

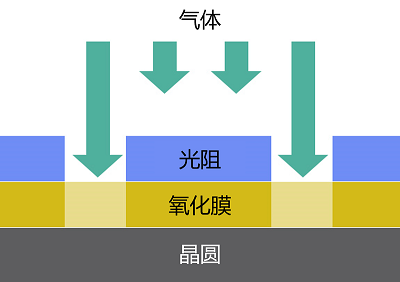

② 光阻覆蓋部分以外的氧化膜通過與氣體反應去除。

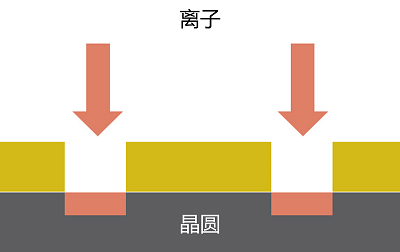

③ 在去除不需要的光阻后,在裸露的晶圓上,通過注入離子使晶體管有效工作,由此來制造半導體元件。

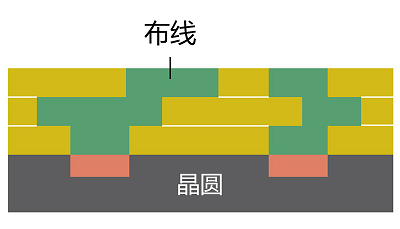

④ 用絕緣膜覆蓋整個晶圓后,將表面弄平整確保沒有凹凸。隨后涂上光阻,準備下一層電路圖案的曝光。

重復①~④的工藝,在晶圓表面形成多個層,然后通過布線連接。

4.從晶圓上切下半導體芯片。

5.將芯片粘在框架上,接上電線。檢查工程后半導體器件制作完成。

※1 為方便讀者理解,本文中佳能可指代:佳能(中國)有限公司,佳能股份有限公司,佳能品牌。

※2 PPC是Projection Print Camera的簡稱。發售當時被稱為半導體洗印設備,而非半導體光刻機。

※3 1微米是100萬分之一米。

※4 使用i線(水銀燈波長 365nm)光源的半導體光刻機。1nm(納米)是10億分之1米。

※5 使用波長248nm,由氪(Kr)氣體和氟(F)氣體產生的激光的半導體光刻機。

※6 保護精密的IC芯片免受外部環境影響,并在安裝時實現與外部的電氣連接。

※7 通過將掩膜(模具)像壓膜一樣直接壓在晶圓的光阻(樹脂)上,可以如實地臨摹掩膜的電路圖案,與傳統的光刻機相比,其特點是可以繪制高分辨率的圖案。

※8 1?(微米)是100萬分之1米。1nm(納米)是10億分之1米。

風清揚官方微信

風清揚官方微信

感恩支持

感恩支持